Mise en forme dun rabot japonais

Le rabot japonais demande une mise en forme avant d’être utilisé. Qu’il s’agisse d’un rabot de haut ou de bas de gamme, l’artisan doit l’ajuster et le modifier pour qu’il puisse donner le rendement optimal. Ce travail peut sembler rebutant mais pour qui aime travailler le bois, c’est un vrai plaisir.

Il existe des dizaines de types de rabots japonais. Comme en Occident, chacun est conçu pour effectuer une tâche bien déterminée. Nous allons ici mettre en forme un rabot de finition.

La figure 1 montre les différentes parties de ce rabot.

Figure 1

Ce modèle possède un Kuchi-ire, bloc en chêne rouge façonné en queue d’aronde coulissante. Le Kuchi-Ire permet de maintenir l’ouverture de la lumière constante, même après plusieurs dressages de la semelle.

Le Dai ou bloc est habituellement fait de chêne japonais rouge ou blanc. Ce bois possède de rares qualités, combinant à la fois résilience, dureté et résistance à l’éclatement et au fendillement. Ce bois glisse aussi très bien et il n’est pas nécessaire de cirer la semelle comme on le fait parfois avec les rabots de métal. De plus, il se travaille très bien avec des outils tranchants. À l’état neuf, il ne possède aucune finition et il est bon de le laisser s’acclimater dans l’atelier pendant quelques semaines avant d’entreprendre la mise en forme.

Le fer et le contrefer arrivent toujours bien aplanis, aiguisés et polis. Comme plusieurs outils tranchants japonais, ils sont faits d’un acier mou (Jigane) soudé à un acier à haute teneur en carbone (Hagane) dans lequel est taillé le tranchant. Notez que le fer, vu en coupe longitudinale, a une forme en coin. Il vient s’asseoir sur le siège du Dai en s’insérant dans les rainures latérales. Le fer n’a donc pas besoin d’un coin pour le retenir en place. Le contrefer ne sert pas à retenir le fer non plus. Sa fonction est de briser et relever les planures. La tige sert uniquement à plaquer le contrefer sur le fer.

Si vous avez acheté un Kanna complet, le fer est déjà inséré dans le Dai jusqu’aux trois quarts de sa course; le travail de mise en forme sera assez court. Par contre, si vous avez acheté les deux séparément, le travail sera habituellement plus long. Dans l’exemple que nous utiliserons ici, le fer est un Shizen de 60 mm forgé à la main et trempé à Rockwell c66°. Le Dai a été acheté séparément.

La préparation

Il faut tout d’abord enlever le fer, le contrefer et la tige. Avec un maillet ou un petit marteau, on frappe sur la partie supérieure du devant du Dai tout en tenant le contrefer avec l’index. Si le fer résiste, ce qui est fréquent, on frappe un peu plus fort alternativement à gauche et à droite. Attention de ne pas frapper la partie inférieure près de la semelle car on risquerait de l’endommager. Mettre le contrefer de côté. La tige s’enlève au poinçon.

Fer et contrefer bien assis

L’étape suivante consiste à abaisser le siège et à creuser un peu les rainures latérales pour que le fer puisse se rendre jusqu’à la lumière. Pour ce faire, on barbouille le fer au crayon sur sa partie inférieure et sur ses côtés, puis on insère le fer à la main le plus loin possible. On retire le fer. Les surfaces noircies doivent être arasées à la lime ou au ciseau à bois (figure 2).

Figure 2

Avec un ciseau bien aiguisé, le chêne japonais se travaille admirablement bien. Attention de ne pas toucher à la partie supérieure des rainures latérales; seuls le siège et le fond des rainures doivent être creusés. On répète cette procédure quatre ou cinq fois jusqu’au moment où le tranchant du fer arrive à 2 mm de la lumière, le fer étant descendu à la main. De cette façon, lorsqu’on le frappera au maillet, il atteindra la lumière. Les rainures doivent présenter un dégagement d’environ 1 mm de chaque côté du fer pour permettre l’ajustement latéral.

Le fer lui-même demande peu d'ajustement. Si on veut se servir du rabot pour corroyer, on le laisse tel quel. Si le rabot est destiné à la finition, il faudra donner une très légère courbe au tranchant. Sur la pierre à aiguiser, on exerce un peu plus de pression alternativement sur les deux côtés. Enfin, on arrondit très légèrement les deux coins.

On s’assure ensuite que le contrefer est bien ajusté au fer. On le dépose sur le fer à 0,5 mm du tranchant. S’il est bancal, on rabaisse ou on replie une des deux oreilles (figure 3) sur une enclume pour qu’il repose bien à plat sur le fer, empêchant les éclats de bois de se glisser entre les deux.

Figure 3

On lui donne enfin un second biseau d’environ 70 degrés sur une pierre à aiguiser (figure 4).

Figure 4

Un peu de géométrie zen

Maintenant, il faut que le Dai ait une géométrie parfaite. Le chêne s’est sûrement déformé depuis qu’il a été façonné par l’artisan en raison des variations de l’humidité ambiante et surtout suite à l’insertion du fer. On aplanit la semelle en la frottant sur du papier abrasif 200 posé sur une surface plane. Ici, le papier est collé avec une colle en aérosol sur le dessus d’une scie de table. Il faut garder le fer et le contrefer dans le Dai, mais légèrement en retrait de la lumière. Une vingtaine de mouvements de va-et-vient avec pression égale aux quatre coins sont suffisants pour donner une semelle bien plane (figure 5).

Figure 5

La surface de référence étant la semelle, on vérifie à l’équerre si les côtés du Dai dont perpendiculaires (figure 6).

Figure 6

Si ce n’est pas le cas, il faut installer un bloc de bois dressé et maintenu par des serre-joints sur le papier abrasif, appuyer la semelle contre le bloc et frotter les côtés sur le papier jusqu’à ce qu’ils soient bien perpendiculaires. Nous venons d’inventer un corroyeur rudimentaire.

Si les côtés du Dai sont bien perpendiculaires, quelques frottements sur le papier suffiront (figure 7). On termine en chanfreinant les angles sur le dessus du Dai et les côtés de la semelle. Il ne faut pas chanfreiner les deux bouts de la semelle car les planures pourraient pénétrer entre la semelle et la surface à raboter.

Figure 7

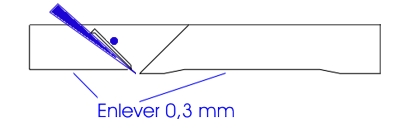

Pour que le rabot glisse bien, il ne doit porter que sur de petites surfaces. On doit donc enlever un peu de bois, moins de 0,3 mm, entre ces surfaces. Pour un rabot de finition, ces surfaces sont situées sur le bout arrière et juste devant le fer. De cette façon, le rabot enlèvera du bois sur toute la surface du morceau à travailler, même si celle-ci présente quelques ondulations. Pour une varlope à corroyer ou un rabot servant à aplanir, le Dai portera sur le bout arrière, devant le fer et sur le bout avant. Ainsi, seules les zones en saillie seront aplanies par le fer.

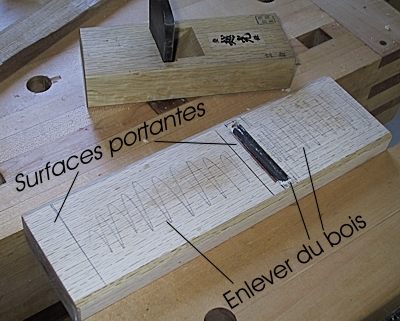

Les figures 8a et 8.b montrent les surfaces où il faudra enlever du bois. Pour cette opération, laisser fer et contrefer dans le Dai mais en retrait de la lumière. On a le choix de l’outil. Ici, nous utilisons un Dai-Naoshi-Kanna, rabot à racler japonais.

Figure 8a

Figure 8b

On peut tout aussi bien utiliser différents types de racloir ou même du papier abrasif ou un ciseau d’ébéniste. Peu importe, le but est d’enlever tout juste assez de bois pour que la semelle ne porte qu’en certains points bien précis. La figure 9 montre cette opération.

Figure 9

Notez que le devant de la lumière sera plus élevé que le derrière. Aussi faut-il pratiquer au ciseau une petite rampe (Mimi) de chaque côté de la lumière (fig. 10).

Figure 10

On vérifie à la règle qu’un mince filet de lumière passe entre la règle et le Dai (fig. 11).

Figure 11

La lumière au bout du fer

Pour que le rabot puisse donner toute sa performance, il faut que l’espace entre le fer et le Kuchi-Ire ne soit pas beaucoup plus large que l’épaisseur des planures que devra faire le rabot. En utilisant une lime, on agrandit la lumière si nécessaire (fig. 12).

Figure 12

Pour un rabot de finition, la lumière ne devrait pas dépasser 0,1 mm de largeur car nous avons la prétention de faire des planures dix fois plus minces.

On donnera aussi un coup de lime sur la partie de la lumière qui touche au siège pour empêcher que des éclats de bois ne viennent se loger entre le fer et le siège. On tronquera cet angle vif pour former un petit mur incliné vers la surface à raboter.

Tout baigne: stabilisons la bête

Pour stabiliser le Dai et empêcher que les brusques variations d’humidité ne le déforment constamment, il faut l’imprégner d’huile d’abrasin. On bouche la lumière et les trous de la tige avec du ruban à masquer, puis on remplit la cavité avec l’huile. En moins d’une heure, on voit l’huile suinter à l'avant, puis à l’arrière du Dai (fig. 13). Le chêne japonais est très poreux. Ajouter de l'huile au besoin. Vider et bien essuyer l’huile et recommencer la même procédure le lendemain.

Figure 13

Il est bon de huiler le fer et le contrefer pour empêcher la rouille. Le tranchant est si fin que la moindre rouille, même si on ne la voit pas à l'oeil nu, altèrera ses performances. L’huile de camélia est conseillée car elle ne sèche pas, s’étale en un mince film et ne tache pas le bois (figure 14). Les Japonaises et les lutteurs de sumo s'en mettent dans les cheveux.

Figure 14

Silence, on joue

Insérer le fer pour qu’il dépasse à peine le plan de la lumière. Descendre le contrefer pour que son biseau arrive à moins de 0,5 mm du tranchant.

Nous voici maintenant en possession d’un outil incomparable. Prenez un morceau de pin tout croche et faites des planures!

C’est un véritable plaisir de faire travailler notre Kanna; aucun bruit, aucune poussière, rien que de beaux rubans d’une régularité et d’une minceur étonnantes. C’est comme un stradivarius qui chante. C'est Bach au piano!

La surface rabotée présente un poli impossible à atteindre avec un autre outil. On comprend pourquoi les Japonais utilisent rarement le papier abrasif et les vernis.

Claude Livernoche

http://www3.sympatico.ca/claudelivernoche/

Références

KAPP, LEON, HIROKO KAPP et YOSHINDO YOSHIHARA (1987) The Craft of the Japanese Sword; Kodansha International, Tokyo, 167 p.

ODATE, TOSHIO (1984) : Japanese Woodworking Tools : Their Tradition, Spirit and Use; Linden Publishing, West Bedford, California 189 p.

SATO, HIDEO et YASUA NAKAHARA ( 1995) : The Complete Japanese Joinery; Hartley & Marks, Vancouver, 397 p.

THE JAPAN WOODWORKER (2004) : Catalog of Fine Woodworking Tools; Alameda, California,104 p.

http://www.japanwoodworker.com

Photos par Claude Livernoche

Copyright Claude Livernoche 2004